微通道反应器的工艺与偶氮型染(颜)料合成智慧化

陈荣圻

摘 要:微反应技术作为目前全球化工行业中具有颠覆意义的创新技术,国内还处于研发阶段。微反应化工技术在实现化工安全性、绿色环保、高效,低成本等方面具有重大意义。本文重点对偶氮染料的微通道反应已获成功的案例进行了详细分析和解读。

关键词:微通道反应;偶氮染料;智能化合成

一、前言

微通道反应器(Microreactor)指的是特征尺度在数百微米以下的微型设备,具有传质传热效率高,能很好地控制反应温度和保留时间的优点[1],已被越来越多应用于精细化工产品、药物及其中间体合成及自由基聚合等领域中,成为化学工程领域优先发展方向之一[2]。

利用微反应器技术合成染料的工艺合成已有报道:

2002年De Mello等在微管道反应器中,先将芳香胺制成重氮盐,再将重氮盐与β-萘酚反应的研究。

2003年,克拉里安特国际有限公司专利报道了利用微反应器制备偶氮颜料和偶氮染料的合成方法。其中,偶氮颜料可以是单偶氮或双偶氮颜料(色淀和未色淀的),还可以制备偶氮颜料混合物。科莱恩产品(德国)有限公司专利报道了利用微反应器制备高纯度偶氮着色剂,包括难溶性的偶氮颜料和分散染料系列偶氮染料。

2008年,我国赵卫国等利用微管道反应器由J酸与含磺酸基、甲基、甲氧基、乙基、乙氧基的β-乙基砜硫酸酯苯胺化合物的重氮盐进行偶合制得了Cilacron Deep Red C-D(C.I.活性红278)。

2012年张淑芬等利用螺旋管混沌混合制备了水溶性偶氮染料,该工艺在无冷却或加热条件下,重氮盐和偶合组份经计量泵输入螺旋混沌混合单元,经偶合制得一系列水溶性偶氮染料。

微反应技术作为目前全球化工行业中具有颠覆意义的创新技术,其在安全、环保、节能、节水、减排、高效、低成本等方面的优势正在日益凸现出来,是一个智能化技术[3-5],大连理工大学、清华大学、南京工业大学、浙江工业大学等高校都立项研究并初见成效。

微反应器技术除了设备本身的精细化,还需要生产方式和管理模式的精细化,才能把以上优势显现出来,这也是智能化所追求的目标。

中国染料工业目前的水平,已经不再是追求发展规模的问题。2017年染料年产量99万吨,连续四年,即自2014年至2017年的年产量都保持在90万吨以上,约占世界染料年产量的三分之二,已足够国内消费和出口,除了开发染料新品种,主要是如何实现产品合成工艺的高新绿色化。

染料品种中,偶氮型染料占了绝大部分,分布在分散、活性、酸性、直接、中性染料中,但目前染料工业中合成偶氮染料的重氮化和偶合反应仍采用单批釜式反应器生产,存在合成时间长,混合不充分,传质传热效率低,导致副产品多,反应不完全,致使产品纯度不高,质量不稳定,批次间差别大,且占地面积大,三废多,人员成本高等缺陷。

偶氮染料微通道连续化反应技术是利用先进合成技术改造传统偶氮染料合成工艺的关键技术之一,也是近年来国内外染料化学工业合成技术绿色化研究的热点之一。微通道连续化工艺技术作为一项新兴的反应技术,在过去十几年发展迅速,尽管这一崭新技术在染料、有机颜料等传统行业中的应用还刚刚开始,只有极少数染料企业正在开始使用,主要还处于研发阶段,还不够完善,但它的优势已经凸现出来,如瞬间混合,精确控制反应温度(这对重氮化和偶合反应非常重要),并有极高的安全性,并能节约能耗,水耗,提高转化率。

偶氮染料的重氮化和偶合反应的基本原理及工艺参数,微通道连续化生产和传统生产工艺应当相同的,借此机会重温一下是有好处的。

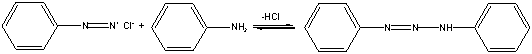

二、重氮化和偶合反应基本概念[6-7]

芳香胺的重氮化是通过亚硝酸(亚硝酸钠和无机酸)生成亚硝酰氯或亚硝酸酐。

H2NO2 +H3+O+Cl⇌ NOCl

HNO2+H++NO2- ⇌ N2O3+H2O

为了反应顺利进行,至少要加入2当量的无机酸,弱碱性芳香胺的重氮化,必须有2当量以上的质子酸存在,这样,可以增加作为亲电试剂的重氮化合物浓度。当芳香胺的碱性非常弱时,重氮化可以在90%~96%硫酸中进行,此时,重氮化剂实际上是亚硝酰硫酸(亚硝酰硫酸在>85% H2SO4,<50℃的反应条件下非常稳定,安全)。

NaNO2+2H2SO4 → N+O+HSO4-+NaHSO4+H2O

↳ N+O+HSO4-

不同的重氮化剂的亲电子性大小顺序为: N+O>NOCl>N2O3

重氮化反应有两种方法:

顺法:芳香胺溶于无机酸中,用冰冷却(微通道反应器用冷冻盐水)然后加入已冷却的30%浓度的亚硝酸钠水溶液,进行重氮化反应,适合强碱性或中等强碱性芳香胺。

逆法:将芳香胺调成浆状,再加入亚硝酸钠,充分调匀,然后将此混合物加入到已冷却的无机酸中,使之重氮化,此法适用于弱碱性芳香胺。

以上两种方法的选用,对于微通道反应器连续化反应很重要。

作为亲核的偶合组份,酚类以pH偏碱性为好,因为酚(OH)比酸盐(O-)的活性低108~109倍,酚盐的反应速度比酚大4×108~8×108倍。

用芳香胺作为偶合组份进行偶合反应,而在弱酸(如醋酸及酸性缓冲剂)介质中进行,但不意味着重氮化合物与芳香胺的盐作用,而是与游离胺反应。为什么用弱酸而不用强酸作为介质,主要由于弱酸能增加芳香胺的溶解度,防止生成重氮氨基化合物。

在大多情况下,偶合组份在经典的反应条件下,很快就和重氮离子进行亲核反应,生成偶氮化合物。

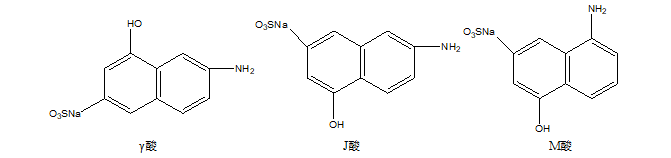

氨基萘酚类化合物如:H酸、K酸、ZD酸、S酸、RR酸,它们的-NH2和-OH不处于同一共轭系统中(相当于两个给电子基在苯环的间位位置上),所以可以偶合两次。

而γ酸,J酸,M酸,因为-NH2、-OH处于同一共轭系统内(相同两个给电子基在苯环的邻对位位置上),所以只能偶合一次。

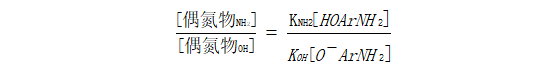

至于重氮剂先在羟基一侧还是先在氨基一侧进行偶合反应,众所周知,先难后易,这需看生成两种偶氮物的速度之比。

在酸性介质中,[O-ArNH2]的浓度几乎等于零。因此生成的偶氮物,其偶氮基全在-NH2基一侧;如果pH达到9或>9时(pH不能大于10,因碱性太强,重氮盐将转变为不活泼的重氮酸或重氮酸盐,不利于反应),[HOArNH2]与[O-ArNH2],事实上是相等了,但生成的偶氮物其偶氮基主要在-OH基一侧,这是由于KOH>KNH2,所以必须先在弱酸性介质中进行偶合反应,pH值转变为碱性时,才能得到二个偶氮基的化合物,反之,如先在碱性介质中进行偶合反应,得到的是-OH基一侧的偶氮基,等于引入一个弱吸电子性基团,它能通过整个分子的共轭系统减弱氨基的供电子性,得不到双重氮基的偶代染料。

绝大多数情况下,升高温度不利于偶合反应,因为与偶合速度提高相比,重氮盐分解升温时占主导地位。如果温度升高10℃,偶合速度提高2.0~2.4倍,而重氮盐分解速度则增加3.1~5.3倍。

重氮化反应和偶合反应从热力学而言,都属于放热反应,所以微通道快速反应,很重要的是如何使释放出的热量迅速降温。目前微通道反应还只适用于放热反应的重氮化,偶合反应,尤其是重氮化反应。

微通道反应合成实例

三、微通道反应合成偶氮染料实例

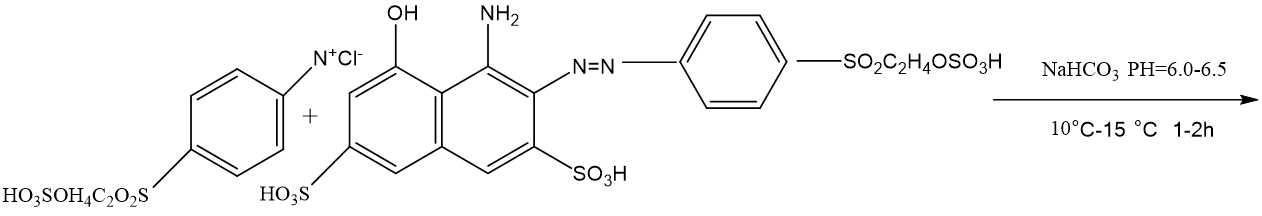

活性黑KN-R(C.I.活性黑5)微通道连续化合成工艺

2014年至2016年活性染料年产量在25万吨至27万吨,其中黑色色谱活性染料占了大约一半,其中大部分是以活性黑与其它色谱如橙,黄,红拼色成为商品黑色染料,如活性黑MES,Cihacron Black WN及几只超级活性黑都是以活性黑KN-R为主要组成拼混而成,如Novacron super Black G和R,科学超级黑LC-G和LC-R,活性超级黑RWG,活性黑B-EXF等。所以活性黑KN-R是一只重要的活性染料,产量也是所有活性染料之冠,它的生产过程、生产艺与设备亟待改革。

传统的活性黑KN-B的合成过程,反应工艺条件与微通道反应基本相同,后者反应时间大大缩短,传统合成过程与工艺条件如下:

(重氮化反应)

(第一次偶合反应)

(第二次偶合反应)

这项微通道反应在浙江工业大学叶青博士,高建荣教授为首的团队对C.I.活性黑5、C.I.酸性红54、C.I.酸性红1、C.I.酸性黄23、C.I.酸性紫1、C.I.酸性橙10、C.I.活性黄1、C.I.活性黄16、C.I.活性红35、C.I.活性红195等水溶性染料,以及疏水性的C.I.分散蓝291:4,C.I.分散紫93:4,C.I.分散红54等在内径1.0mm的聚四氟乙烯管内重点进行微通道内偶合反应的研究中,因为重氮盐极易分解,特别是在pH>10的碱性条件下,重氮盐转变为不活泼的重氮酸盐离子,就不能发生偶合反应。

所以要求重氮盐在极短时间内与偶合组分发生反应,否则重氮盐即分解,影响产率。目前染料工业以加强搅拌,但现今大中型染料企业为了提高产量常用数千吨甚至更大的反应釜,几乎做不到瞬间混合,温度也达不到均匀,反应釜内存在死角,对放热反应的偶合过程极为不利。

微通道反应器具有传质传热效率高,增加重氮盐与偶合组分分子碰撞的机率,以及更好的控制反应温度的优点。以C.I.活性黑5为例,是该染料有酸性介质和碱性介质两次偶合的过程。生产1吨C.I.活性黑5染料要5000~6000升水(包括重氮化加冰降温以及各种固体原料用水,显然排出度水量也大。)

经过研究,产率随微通道管内径增加先提高后下降;也随停留时间的增加,产率增加但是增加的趋势减缓,实际上停留时间增长,第一次酸性偶合几乎完全进行,现在在特定停留时间时,产率达93%,已经很高了。第二次碱性偶合也可达到91.4%。停留时间长短与流速有关,产率随着流速的增加而增长,流速增大到一定程度,其传质效果达到最优。偶合反应在常温下进行,因为是放热反应,仍需夹套冷却去热,低零度的冷盐水作冷却剂。

微通道反应是快速反应,快速反应体系在极短的时间和高强度的局部混和是一种微观混合或称分子尺度上的混合,影响化学合成的转化率,同时也影响产物的性质和质量,遗憾地,已报导的研究成果都是集中在反应过程的研究,或者纯物理过程混合规律的研究。两者结合起来针对微尺度下反应过程规律,混合规律及协同机理等基础性问题的研究还较少[9-10]。因此,研究者们对微尺度下的具体反应过程和混合规律等问题进行系统性研究,以配合微通道反应的开发应用,是当务之急。

目前,芳香胺溶于HCl溶液和亚硝酸钠溶解于水配置为30%溶液以备重氮反应之用,以及H酸加入小苏打溶解,加水稀释至一定量组成偶合组份,这些备料的准备仍需人工配置。以及重氮组份内亚硝酸钠是否过量,第一次酸性偶合的pH控制(2.8~3.0)和第二次碱性偶合(pH=6~6.5)也需人工用试剂测试,是否使用传感器自动监测,也是微通道反应所必需的,在线检测pH值和温度是微通道反应器必需的检测装备,可以保证反应正常进行。

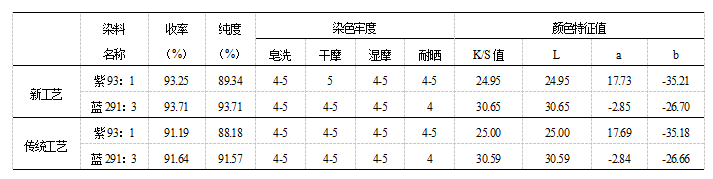

根据实验室连续化反应研究工艺路线及工艺参数,在杭州吉化江东化工有限公司设计了一套偶氮染料连续管道化中试生产装置,并进行了C.I.活性黑5、C.I.活性红195、C.I.分散紫93:4、C.I.分散蓝291:4等在中试生产装置中试生产,经过国家染料质量监督检验中心检测产品的高温稳定性,分散性能,扩散性能,上色率(130℃,60min)耐光,耐洗,耐污渍,耐干热,耐热压,耐摩擦等均达到相应的标准要求。

与常规釜式反应器相比,管道连续偶合制备偶氮染料具有产率高,连续化易操作及节能减排效果明显。在管道反应器内,在优化的工艺条件下,制备C.I.酸性红54其产率可达96.8%,若停留时间27.8秒,产率可达99.9%,几乎完全反应。管道反应器具有优异的传热传质性能,能够实现反应物的瞬间混合并反应,及时导出热量,混合反应只需在常温下反应,有效节约能源。

疏水性偶氮染料常用的有分散染料和有机颜料。分散染料年产量自2014年至2017年保持在44~45万吨,占染料总产量47%左右。2016年有机颜料产量21万吨。分散染料主要集中在上虞龙盛和闰土,杭州吉化和常州亚邦四大染料企业,其中以浙江龙盛控股有限公司产量最大,品种最多。我国生产的分散染料已成为国际市场主要的染料供应地[12]。

分散染料微溶于水,是在水溶液中呈分散状态的非离子型染料[13],单偶氮染料在1970~1990年约从50%增至70%,而蒽醌型分散染料却从25%减至15%。偶氮型分散染料主要因其色泽范围处于可见光谱的深色区而占主导地位,而且合成简单,所以发展最快,但生产方式还是停留在传统的釜式反应器时代。

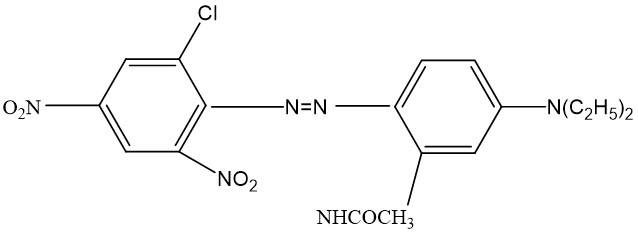

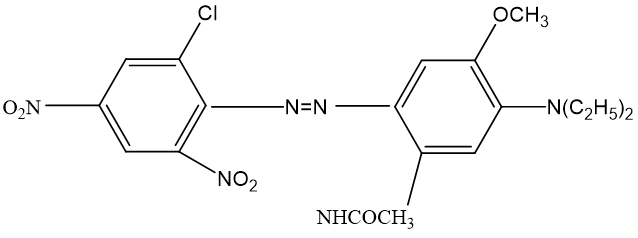

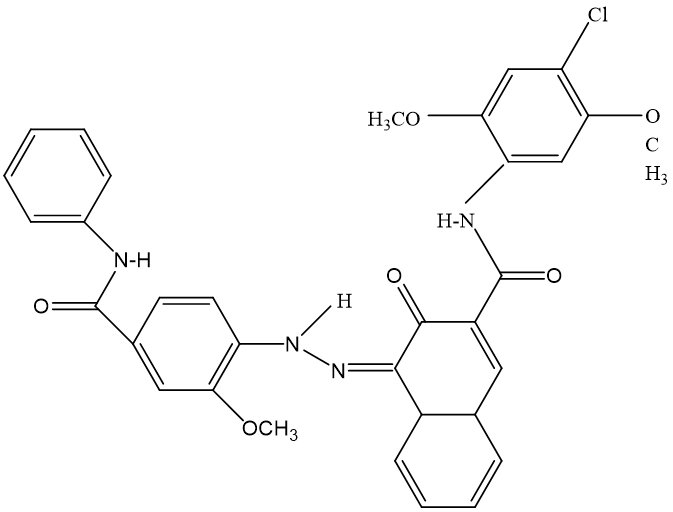

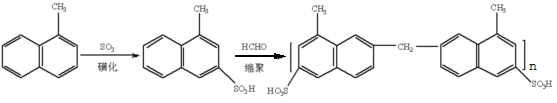

以下内容的文献的5位作者均为浙江迪邦化工有限公司工程师,所述分散染料为C.I.分散紫93:4和C.I.分散蓝291:3。其染料分子结构式如下:

C.I.分散紫93:4

C.I.分散蓝291:3

两只染料的重氮组份(2-氯-4,6-二硝基苯胺)是一只碱性很弱的芳香胺,需要使亚硝酰硫酸;偶合组份也很相象,分散蓝比分散紫在5位上多一个给电子基,即甲氧基,偶合反应可能比较容易。

这两只分散染料实验室小试研究的工艺路线和工艺参数可能也出自浙江工业大学,该二个染料的重氮组份有三个吸电子基,而偶合组份为N-二烷基苯胺,并有1~2个给电子取代基,不但是深浓色色泽,而且有利于偶合反应,产率都在90%以上。

使用亚硝酰硫酸进行重氮化,酸量的控制要略微过量,也不能过量太多,太少或太多将使反应生成的重氮盐重新分解。温度控制也很重要,要控制在0℃~5℃之间,过高温度,重氮盐也易分解。因为重氮化反应是放热反应,在生产过程中必需将热量很快传递出去,对于传统的釜式反应器,特别是超大型反应器,无论采取什么样的搅拌方式均存在温度不匀以及局部酸浓度过高或过低而使生成重氮盐分解。

而采用冷冻盐水冷却夹套的管式反应器,通过自动精确控制芳伯胺,亚硝酰硫酸和硫酸的进料比例,使得管式反应器的每个截面的反应物比恒定不变。同时在管式反应器上设置多个反应状态检测装置,通过多点控制,使反应物连续进料,生成物连续出料,实现了重氮盐精确连续化生产,缩短了反应时间,提高了生产效率。

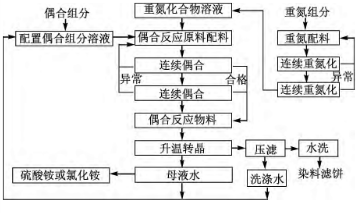

偶合反应也是放热反应,反应温度15℃~20℃,由管道夹套及管内列管式冷凝器双重控制,调节冷冻盐水量精确控制反应温度,反应物经电位测定控制系统检测偶合反应完成后,流经中转釜至转晶釜,然后升温转晶,经压滤水洗得染料滤饼,洗涤水回用配置偶合组份溶液,转晶后母液水为废酸与氨作用生成的产品硫酸铵。整个生产过程如图1分散染料的重氮化和偶合反应都在酸性条件下进行,传统工艺需大量冰冷却,废水量大,而且废水都是废酸,废水处理难度大。

图1分散染料自动连续化生产工艺流程图

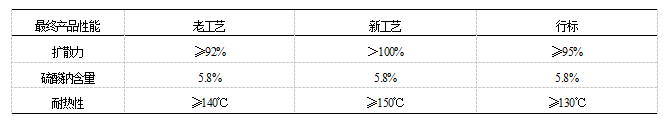

传统间歇生产温度同为15℃~20℃,在釜式反应器中难以达到温度均匀,生产周期需要6小时。管式连续化生产,只需数十秒钟,生产效率大大提高,微通道反应工艺与传统工艺产品质量对比如表1。

表1 微通道反应工艺与传统工艺产品质量对比

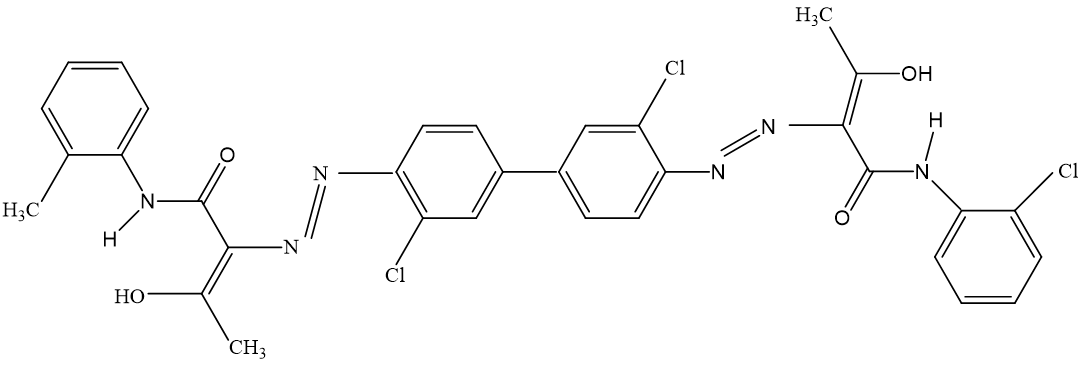

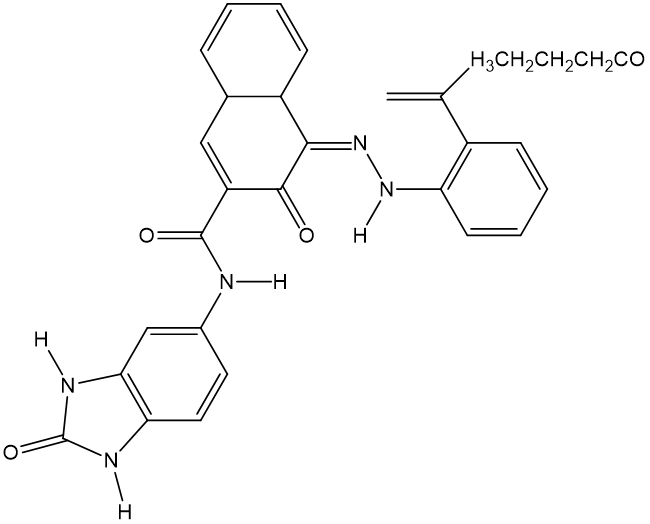

微通道反应器不但适用于水溶性和分散性的重氮化和偶合反应,如以上的活性染料及分散染料,也适用于有机偶氮颜料,它们反应物与产品在水中都是呈悬浮性。沈阳化工研究院王永华等对C.I.颜料红146、185、208和C.I.颜料黄14都在微通道反应器内成功合成,产率都在≥98%,着色力达100%~120%。它们的分子结构式如下:

C.I.颜料2146(水固洋红FBB)

C.I.颜料红185(永固洋红HF4C)

C.I.颜料红208(苯并咪唑酮红HF2B)

C.I.颜料黄14(联苯胺黄AAOT)

与传统釜式反应器相比,采用微通道反应器合成的有机颜料,产品收率较传统工艺均有所提高,色光近似,着色力略高。从所得粗品的粒径分布看,微通道反应装置合成的有机颜料,其粒径分布更集中,总体粒径更小,例如,C.I.颜料红185所得颜料粗品与传统釜式反应器比较如图2及图3可以明显见到有所不同。

图2 普通间歇式合成化合物粒径分布情况

图3 微通道反应装置合成化合物粒径分布情况

偶氮染(颜)料的重氮化反应属于危险化学合成,反应瞬间放热大,重氮化产物易分解。

采用传统釜式反应器需要消耗大量冰,以保持重氮化反应在0~5℃下进行。这些冰一方面用于抵消反应热,另一方面消耗于环境温度(特别是夏天)以及强力搅拌带来的机械温度升高,同时由于重氮化产物需要安全低温储存。因此能耗很大,并且增加了压滤过程中产生的母液废水。

微通道反应器生产过程冷却和保温依靠冷冻盐水夹套,能耗消耗低,母液废水大量减少,减轻废水处理负担。而且因为进料流量,温度,pH值等工艺参数都是自动化控制,保证生产安全、高效,工人劳动强度也降低。

四、微通道反应用于农药

微通道反应器不但用于偶氮染(颜)料生产,显示其优越性,其它如农药生产中有重氮化工序的有同样效果。杨林涛、王永华等[15]在实验室成功在微通道反应器连续制备环酯草醚中间体小试。

环酯草醚是一种高效、低毒的广谱除草剂,主要用于水稻田防除稗草等禾本科杂草,专用于水稻田移栽及直播水稻,其制备工艺中,由2-氨基-6-(1-羟乙基)苯甲酸(APHD)通过重氮化反应制备重氮盐,再转化为巯基环构化合物,最后与咪唑化合物反应得到环酯草醚,其合成路线如下:

图4 环酯草醚合成路线

其中,APHD重氮化反应速度快,瞬间放热高达214KJ/mol,生成的重氮盐稳定性差,极易发生分解或自偶,分解后生成黄色水不溶物,无法进行后续的巯基化反应,而且在传统釜式反应器内合成反应要在-10℃下完成,以降低重氮盐的分解,而釜式反应器传热慢,-10℃的反应条件难以控制,因此需要控制加料速度,人为降低反应速度,以保证温度需要45分钟,时间的延长对产物保护不利,重氮化产品中有较多副产物,产物浑浊且过滤后短时间放置再变浑浊。

采用微通道反应器,同样反应量只需3分钟完成反应,反应温度可升至10℃,容易控制,所得重氮盐清澈稳定,无沉淀物,无泡沫,储存稳定性好,具有显著安全、节能、高效、质量优,经后续羟基化及闭环反应,都很顺利。

对于瞬间反应热高的重氮化反应因传质传热效率高,使反应速度加快,促使反应温度提高,有利于产品质量和稳定性。

微通道反应器内流体反应物(水溶性,分散性或悬浮性)在相同流量下,孔径愈细小,从流体力学观察,液流呈湍流状态,反应器液流传质,传热甚佳,孔径大,则呈滞流状态。最近几年,实验室内小试已由最初微米级拓展到毫米和厘米级来提升流体通量,其产量也不过公斤级。2017年4月中国化工报主办的“染料行业微反应技术交流会”上染料行业技术创新战略联盟专家委员会主任大连理工大学教授张淑芬介绍,国内外已经有万吨级的工业装置在运行,微反应器包含成百上千的微通道,通过数量放大实现高产量。

五、微通道反应用于染料中间体和助剂的生产

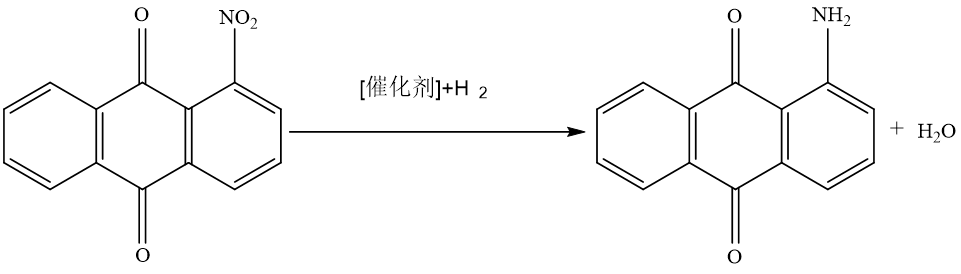

1-氨基蒽醌是染料重要中间体,它的生产过程如下:

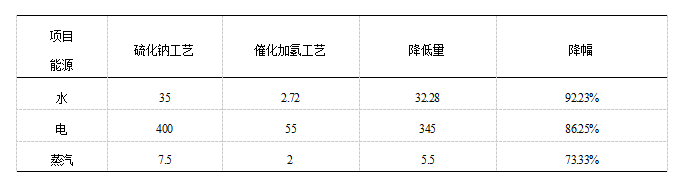

蒽醌经混酸硝化后,过去采用铁粉或硫化钠还原,这些方法生产的产品质量差,污染严重。国家工业与信息部早在2005年的《产品结构调整与指导目录》已明确禁止采用铁粉还原工艺进行生产。电化学还原,耗电量,成本过高,而催化加氢法“三废”污染物少,产品质量高,只生成水,不会生成其它污染物,是绿色生产。表2和表3是催化加氢还原与硫化钠还原三废对比和能耗,水耗对比。

表2 1-氨基蒽醌还原反应能耗与水耗对比

表3 1-氨基蒽醌还原反应三废对比

以上二种工艺均采用连续化微管道生产过程。还可以合成分散染料重要中间体2-氨基-4-乙酰氨基苯甲醚等。

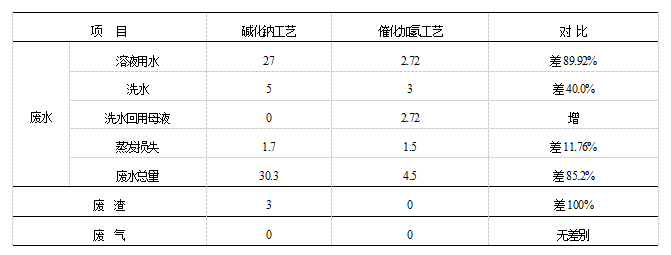

早期,甲基萘与浓硫酸进行磺化反应,以后用SO3磺化,该工艺也可以应用微通道反应器进行磺化反应,新工艺比釜式反应器得到的产品性能优良,各项性能的差别见表4.

表4 SO3磺化反应最终产品性能对比

清华大学化学工程学骆广生教授表示[16]微反应器技术给化工行业带来的变化不仅体现在技术水平的提高,更重要的是生产方式的转变。与传统化工反应相比,微反应技术更加强调化工生产的精细化,反应器和配套装置的微型化,要求工艺技术和管理方式也要相应采取精细化的模式;要求生产企业从根本上改变传统的粗放式生产方式。这一点对于多少年已经习惯了传统模式的化工企业来说,要转变观念,并不是一件容易的事。

目前微反应器技术在国内推广和应用遇到了一些瓶颈,专业化人才缺乏,工业化经验不足,成功案例较少等制约着微反应器技术的应用推广。笔者在本文中列举了几个偶氮型染料微反应器连续反应在高校实验室内完成小试,以及少数染料企业进行中试生产。

目前,大连理工大学、清华大学、浙江工业大学、天津大学、南京工业大学等高校正在实验室进行微反应技术进行小试。也有康宁(上海)管理有限公司、上海惠和化德生物科技有限公司、贵州微化科技有限公司、埃菲德化工技术(上海)有限公司正在研发并生产微反应器。

据中国化工报记者了解到2016年9月,上海惠和化德生物科技有限公司已与浙江兰溪市政府签署战略协议合作协议,在兰溪市建设以微反应器技术为基础的智慧化工产业示范园,旨在打造微反应器技术的生态系统,借助多方力量,汇集微反应器装备研发、工艺研发、装备制造和工业化示范等。打通从微反应装备到微化工工艺研发,向精细化工和智慧化工目标迈进。

浙江省是我国染料企业最集中之地,汇集龙盛、闰土、吉华超大型染料企业,以及东港、朱斯、花蝶、双宏、佳园、下沙恒升等著名染料企业。在兰溪设立微反应智慧化工产业示范园,对于推广这一崭新技术极为有利,反过来,染料企业要有上世纪印染企业在70~80年代砸掉极大耗能的煮练用闸缸(大铁罐)那样的气魄,砸掉传质传热差,占地面积大的大型或超大型釜式反应器,这可能要有一个过程,有一段很长的路要走,是染料行业一个巨大的改革。

微通道反应技术与装备用于染料工业堪称“发明”,何谓发明?新编现代汉语词典中的注释是:创造新的事物或方法。也就是说,这种创造必须是革命性,颠覆性的,是前无古人的“新事物,新方法”。换句话说,任何“发明”既有对过去技术的传承,也要能成为新技术和新方法的孵化器。但是这种“发明”必需“新”,而且不仅是表面形式“新”,其内涵也必须“新”。

参改文献:

[1] W.埃尔菲尔德,V.黑塞尔,H.勒伟,微反应器—现代化学中的新技术[M],骆广生,王玉军,吕阳成等释[M]北京,化学出版社,2004

[2] Roberge D M, Ducry L, Bieler N, et al. Microreactor Technology: A Revolution for the Fine Chemical and Pharmaceutical Industries?[J]. Chemical Engineering & Technology, 2005, 28(3):318-323.

[3] Klaus J.,Volker H.,Holger L. et al.,Chemitry in microetrured reactors[J] Angew Chem.Int.Ed,2004,43(18):406-446.

[4] Bran P.M.,Kristin E.P.,Jeremy L.S., et al.Greemer approches to organic synthesis using microreactor technology[J] Chemical Review,2007,107(6):2300-2318

[5] Chen G, Yuan Q. Micro-chemical technology[J]. Journal of Chemical Industry & Engineering, 2003, 54(4):427-439.

[6] Zollinger H. Color Chemistry;吴祖望,程侣伯,张壮余译,色素化学[M],北京,化学工业出版社2005.10:125-129

[7] 陈荣圻,染料化学[M]北京,纺织工业出版社,1989.5:39-55

[8] 叶青,高建荣,孙岩峰等,连续化学反应合成偶氮染料技术研究[S],第十四届染料与染色学术研讨会论文集,苏州,2016年9月:1-11

[9] 朱军,陈光文,袁权,微混合技术的原理和应用[J],化工进展,2004,2(12)1271-1276。

[10] Bourne J R. Mixing and the Selectivity of Chemical Reactions[J]. Cheminform, 2003, 34(40):791-797.

[11] 徐万福,傅伟松,周乃峰等,分散染料自动连续化生产新工艺[J],纺织学报,2016,37(11):80-85

[12] 董迎章,染料中间体行业的发展态势[J]精细化工原料与中间体,2011(4)38-41.

[13] 陈荣圻,分散染料六十年发展概述(1)[J]上海染料,43(2):18-20.

[14] 杨林涛,刘东,王永华,微通道反应器在重氮化偶合反应的应用研究[J], 染料与染色,2017,2:57-62.

[15] 杨林涛,王永华,李涛等,微通道反应器连续制备环酯草醚中间体的应用研究[C]国际有机颜料行业年会论文集,2017,7:57-59.

[16] 张淑芬,连续化技术在染料及中间体生产中的重要性[S]第十七届中国国际染料化工展览会专题技术讲座,2017.4.PPT稿

[17] 李闻芝,微反应与智慧化工擦出“火花”[C]中国化工报2017年4月5日智能制造1版。

版权所有:浙江省纺织印染助剂行业协会 技术支持:宁波创艺信息科技有限公司

电话:0574-87280689 传真:0574-87281879 QQ:916226508 邮箱:chinanbhg@163.com

地址:浙江省宁波市江东区新天路501号名汇公馆615室