绿色低温清棉素GR-1628前处理工艺实践

吴永金

(宁波市鄞州绿色洗涤剂厂,宁波 315000)

摘要:传统棉织物染色前处理氧漂工艺通常采用强碱高温煮练,其能耗大、效率低,对坯布强力有较大损伤,易产生折痕等加工疵病。绿色低温清棉素应用于棉坯布氧漂工艺,经生产试样及各项数据对比分析,得以优化前处理氧漂工艺,有效降低工艺温度,缩短工艺时间,织物的白度、毛效均能达到传统工艺水平,完全能满足后续染色加工要求,坯布强力损失更小,大大减少了坯布折痕、细皱纹等疵病的发生,提升产品质量。

关键词:氧漂;绿色低温清棉素;白度;毛效;强力

前言:

棉是纺织品中应用最为广泛的纤维材料,其柔软舒适的触感一直广受消费者的青睐,天然棉纤维因其生长过程中形成的色素、灰分等杂质及纺纱织造过程中加入的各种浆料等,坯布在染色前都必须进行氧漂处理,有效去除上述物质,增加坯布白度,提高染色性能。传统棉织物前处理一般采用强碱高温氧漂工艺,该工艺不仅需要消耗大量的能源、时间长,而且强碱和高温还会造成棉纤维的损伤,导致坯布失重、强力下降较大,容易产生细皱纹、折痕等加工疵病。绿色低温清棉素GR-1628集精炼剂、双氧水稳定剂、螯合剂、碱剂于一体,由各种表面活性剂和高分子无机盐复配而成,应用于棉织物前处理漂白工艺,不仅操作简单﹙漂白只另加双氧水﹚,漂后白度好,不损伤纤维,漂后织物具有较高白度与毛效,低温作业环境安全,减少对设备损耗,节能、蒸气节省30~40%,时间省30%.

本文介绍了绿色低温清棉素GR-1628棉织物漂白工艺,实现70℃低温氧漂,以降低能耗,缩短工艺时间,提高产品品质所进行的生产实践及数据对比分析,优化了棉针织坯布低温氧漂工艺,与传统氧漂工艺比较,均能达到同等的白度和毛效,坯布失重更少、强力损伤小,以前经常出现的单面布细皱纹、折痕等疵病也得到了很大的改善!

一、工艺对比

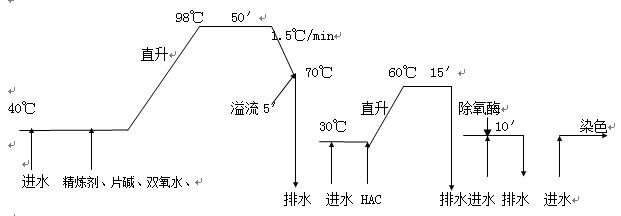

(1)传统前处理氧漂工艺:

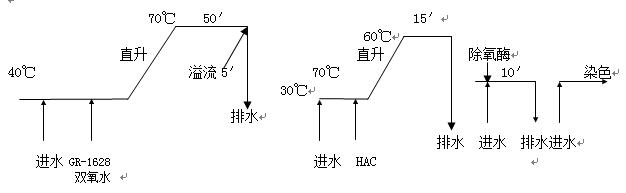

(2)绿色低温清棉素GR-1628漂白工艺:

传统棉织物氧漂通常在40℃左右加入氧漂助剂:双氧水﹙27%﹚5~8g/l 片碱﹙NaOH﹚1~2g/l精炼渗透剂1~2g/l,直接升温到98℃保温50分钟,然后以1~2℃/min的速率降温到70℃以下进行水洗,考虑到平纹布等坯布容易在此环节出现细皱纹、折痕等疵病,此过程降温要慢,进行严格控温,耗时较长,最后进行酸碱中和、水洗、脱氧。传统工艺必须在沸点温度下才能达到最佳效果,存在能耗大、坯布强力损伤较大等问题。绿色低温清棉素GR-1628漂白工艺﹙宁波市鄞州绿色洗涤剂厂生产﹚,能在低温条件下促使双氧水发挥较好的作用,让坯布获得良好的白度与毛效,同时强力损伤较小,工艺如下:40℃左右加入助剂:双氧水﹙27%﹚5~8g/l 清棉素GR-1628 2~5g/l,直接升温到65~70℃ 保温40~60分钟,然后进行溢流水洗,因氧漂温度低,无需降温,可直接进水洗水,最后进行酸碱中和、水洗、脱氧。实践证明氧漂后白度、毛效均接近传统水平,坯布强力损伤较小,失重更少,平纹布等单面坯布容易出现的细皱纹、折痕等疵病也大有改善!

二、关键指标对比

|

测试项目 |

32S全棉汗布 |

32S涤/棉氨纶汗布 |

32S涤/棉汗布 |

||||||||||||

|

传统工艺 |

清棉素GR-1628漂白工艺4次数据 |

传统工艺 |

清棉素GR-1628漂白工艺4次数据 |

传统工艺 |

清棉素GR-1628漂白工艺4次数据 |

||||||||||

|

毛效 |

9 |

11.9 |

12.3 |

11.8 |

12.2 |

9.5 |

12.5 |

13.1 |

12.8 |

12.7 |

8 |

12.0 |

12.1 |

11.3 |

11.9 |

|

白度 |

82 |

79 |

79 |

80 |

78 |

80 |

81 |

77 |

78 |

80 |

82 |

79 |

80 |

80 |

78 |

|

顶破强力 |

240 |

260 |

255 |

258 |

262 |

180 |

195 |

192 |

194 |

195 |

420 |

450 |

451 |

455 |

450 |

|

强力损伤百分比(%) |

14.3 |

7.1 |

8.9 |

7.9 |

6.4 |

14.2 |

7.1 |

8.6 |

7.6 |

7.1 |

5.2 |

3 |

3.2 |

3.5 |

3.1 |

|

坯布失重率(%) |

4.65 |

4.13 |

4.24 |

4.04 |

4.2 |

4.7 |

4.1 |

4.0 |

4.4 |

4.3 |

2.6 |

2.2 |

2.1 |

2.0 |

2.3 |

备注:

(1)传统工艺为98℃/50分钟氧漂,清棉素GR-1628漂白工艺为70℃/50分钟氧漂。

(2)清棉素GR-1628漂白工艺4次数据:70度低温氧漂工艺生产4次所测得数据。

(3)毛效(毛细管效应):按F2/T01071标准进行测定,单位:cm/30min。

(4)白度:Hunterlab.ULTRA.SCAN X型测色配色仪,按GB/T8424.2-2001标准进行测定。

(5)顶破强力:坯布经氧漂后强力,温州大荣纺织仪器公司生产的YG(B)031T型强力仪,按GB/T14800-93标准进行测定,(单位:牛顿N)。

(6)强力损伤百分比(%):氧漂前后强力之差与氧漂前坯布强力的百分比,生产所用32支全棉汗布氧漂前坯布强力280牛顿、32支涤/棉氨纶汗布氧漂前坯布强力为210牛顿、32支涤/棉汗布氧漂前坯布强力为500牛顿。

(7)坯布失重率(%):坯布氧漂前后重量差与氧漂前坯布重量的百分比。

三、成本、效益比较﹙以下费用按1吨布计算,浴比1:10﹚

|

工艺类型 |

传统氧漂工艺 |

清棉素漂白工艺 |

清棉素漂白优势 |

|

工艺处方 |

精炼渗透剂 1g/l NaOH 2g/l H2O2(27%) 8g/l |

GR-1628 2g/l

H2O2(27%) 8g/l |

|

|

温度/时间 |

98℃*50min |

70℃*50min |

|

|

工艺时间 |

136min |

96min |

省40min,提高生产效率及设备利用率30% |

|

助剂成本 |

248元/吨布 |

256元/吨布 |

高8元/吨布 |

|

汽耗 |

324元/吨布 |

216元/吨布 |

省108元/吨布 |

|

电耗 |

76元/吨布 |

65元/吨布 |

省11元/吨布 |

|

综合成本 |

648元/吨布 |

537元/吨布 |

省111元/吨布 |

|

面料失重率(%) |

4.65% |

4.15% |

失重率减少0.5% |

备注:

助剂单价:精炼渗透剂10元/kg、GR-1628 8元/kg、NaOH 2.6元/kg、H2O2 1.2元/kg

电/汽单价:蒸汽210元/T、电1.2元/度

耗电:工艺时间*染机功率﹙经测算1吨染缸每小时耗电28度﹚

耗汽:按温差计算﹙经测算1吨染缸每上升10℃需平均消耗蒸汽180公斤﹚

面料失重:清棉素漂白工艺比传统氧漂工艺坯布失重率平均减少0.5%,按每天需氧漂坯布10000kg左右计算,10000k×0.5%=50kg,坯布成品按40元/kg计算,40元/kg×50kg=2000元/天,全年按300天计,2000元/天×300天=60万。一年可以减少60万以上的坯布损失。

四、结论

清棉素GR-1628漂白工艺生产全棉、涤/棉类坯布,毛效、白度均接近传统氧漂效果,后道染色质量稳定,氧漂后坯布强力损伤小,布面细皱纹、折痕等疵病明显改善,成品损耗平均有0.5%左右的下降!工艺适合批量推广使用,取代传统高温氧漂工艺,可降低能耗、缩短时间,提高生产效率,改善布面品质。

联系人:吴永金

电 话:13056713812

版权所有:浙江省纺织印染助剂行业协会 技术支持:宁波创艺信息科技有限公司

电话:0574-87280689 传真:0574-87281879 QQ:916226508 邮箱:chinanbhg@163.com

地址:浙江省宁波市江东区新天路501号名汇公馆615室